みなさんは「豊田佐吉」という方をご存じでしょうか。

後のトヨタ自動車に発展することになる「豊田自動織機」を創業した方です。

そして,蒸気で動く自動織機をヒントに,自動車は作れないだろうか,という発想を持ち,自動車部門を作ろうとした人がいました。

そして,蒸気で動く自動織機をヒントに,自動車は作れないだろうか,という発想を持ち,自動車部門を作ろうとした人がいました。

それが初代社長である「豊田利三郎」という人です。

目次

1. こんな方にオススメ

2. 本作品 3つのポイント

2.1 戦時中のトヨタ

2.2 最強の「かんばん方式」

2.3 生産方式への強いこだわり

3. この作品で学べたこと

● トヨタの歴史に興味がある

● 世界の「TOYOTA」になった理由を知りたい

● トヨタの生産方式である「かんばん方式」について知りたい

同じような部品や機械を使っても、できあがった自動車の性能はまったく違うものになる。その違いを生むのは生産方式だ。「ジャスト・イン・タイム」「かんばん方式」――トヨタ自動車は「トヨタ生産方式(TPS)」に則り優れた自動車を作り続けてきた。「日本人が作った車で生活が豊かになる」と夢見た三河の自動織機会社が世界のトヨタになるまで。TPSの最深部を描き切った巨編ノンフィクション。

-Booksデータベースより-

トヨタと言えば「世界のTOYOTA」と言われて久しいですね。

でもかつては「ダットサン(現 日産自動車)」や「HONDA」といったライバルたちの方が先を行っていた時代もあります。

でもかつては「ダットサン(現 日産自動車)」や「HONDA」といったライバルたちの方が先を行っていた時代もあります。 現在ではトヨタグループとしての売上も世界第2位と,日本の自動車産業では他の追随を許さない不動の地位を保っています。

現在ではトヨタグループとしての売上も世界第2位と,日本の自動車産業では他の追随を許さない不動の地位を保っています。

また,ダイハツ,日野自動車,SUBARUの筆頭株主でもあります。

今後,このトヨタグループを揺るがす自動車会社は出てくるのでしょうか。でも,トヨタが現在の地位を築くまでにはそう簡単な道のりではなかったようです。

この作品を読めば,いかに大変な道を歩んできたのかがわかります。

かつては海外の大手自動車メーカーを相手に,追いつき追い越せといろいろな策を練りました。

時には日本に不利なルールを作るなどして嫌がらせされたり,戦後のアメリカによる日本への処遇と同様に,トヨタも同じような境遇を味わってきたようです。

この「トヨタ物語」を読めば,TOYOTAがどうやって発展してきたか,いかにすごい企業なのかがわかると思います。

この「トヨタ物語」を読めば,TOYOTAがどうやって発展してきたか,いかにすごい企業なのかがわかると思います。

1⃣ 戦時中のトヨタ

2⃣ 最強の「かんばん方式」

3⃣ 生産方式への強いこだわり

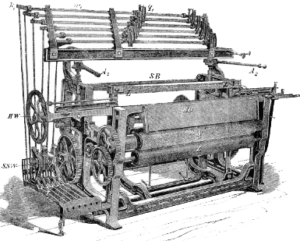

先ほどあったように,トヨタは「自動織機」で発展してきました。

紡績業が栄えた当時では,軍服やその他軍事用品の製造に力を注いで経営していたわけです。

しかし,徐々にこの仕組みを応用して自動車が作れないかと考えるようになってきました。

しかし,徐々にこの仕組みを応用して自動車が作れないかと考えるようになってきました。

最初に作ったのは大型のトラックでした。

戦時中なので,特に陸軍の要請で多くのトラックを供給していたということです。

しかし,戦争が不利になる中,工場もアメリカからの攻撃を受けてしまったり,戦後,事実上アメリカの支配下におかれた日本のトヨタは経営危機に陥ります。

ところが1950年の「朝鮮戦争」で,軍事用のトラックを大量に供給することで経営が回復します。 乗用車を作れる環境になったのは1950年代でした。

乗用車を作れる環境になったのは1950年代でした。

それまではGHQからの制約がかかっていて,日本が進むべき道というのはなかなか見えなかったのが,少しずつ光が射してきたことでしょう。

一般の人が手にいれやすい車を提供するということ。

それがトヨタの車が日本の街を走ることになる最初の一歩でした。

ただ,アメリカには「ビッグ3」と言われる自動車の大企業がすでに存在していました。

GM,フォード,クライスラーです。 トヨタはまず海外のメーカーにも引けを取らない生産方式を考えなければなりませんでした。

トヨタはまず海外のメーカーにも引けを取らない生産方式を考えなければなりませんでした。

その中でもトヨタが考えていたのは,フォードの生産方式を取り入れることができないかということだったようです。

フォードという企業はトヨタからも一目置かれていたみたいですね。

しかし,トヨタは独自の路線を歩みだすことになるのです。

トヨタは画期的な生産方式を作り出しました。

それが「かんばん方式」です。

一般人が手にしやすい自動車を作るというトヨタの夢。

それを実現するためには,徹底的なコスト削減をしなければならないと考えていました。

通常,工場ではラインで生産します。

ライン上に多くの人が少しずつ部品を付けていき,最終的には自動車に仕上がります。

しかし,各ポイントでは組立中の在庫,いわゆる中間在庫というものも存在します。

これが場所をとってしまうし,どこかのポイントの在庫が増えれば当然ラインも止まってしまうわけです。

そこで考えられたのが「かんばん方式」でした。

この名前の由来は,実際に「かんばん」のようなプレートにどの部品がいくつ必要かというものを描いたものを,後工程の者がその前工程に渡すというものです。

この名前の由来は,実際に「かんばん」のようなプレートにどの部品がいくつ必要かというものを描いたものを,後工程の者がその前工程に渡すというものです。

ヒントはスーパーの在庫補充だったみたいです。

必要なものを,必要な時に,必要なタイミングで,というわけですね

店頭で売れた商品の数だけ,バックヤードの在庫から商品を補充する。

つまり,コンピュータではなく「人間が行うシステム」というわけです。

それはトヨタのTPS(トヨタ生産方式)一部となりました。

中間在庫を減らし,効率化をはかる「かんばん方式」

リアルタイムで必要な在庫を供給できるということで「JIT(ジャスト・イン・タイム)」とも呼ばれるこの方式は,2代目社長の豊田喜一郎が考え出したイメージです。

しかし,この方式を編み出すのに,とても多くの労力と期間を要したようです。

生産管理のリーダーは,工場のラインで働く人々と意見の食い違いで何度も何度のぶつかり,嫌われ役になりながらもTPSの実現に人生を捧げました。 売上台数を年間何台にするか。

売上台数を年間何台にするか。

それを実現するために月に何台作らなければならないのか。

もちろんそれが達成できないこともあったようですが,とにかくこの生産方式にはこだわったのです。

予定どおりにいかなくても,きっと独自の生産方式がトヨタの生産を良い方向へ向かわせるという確信があったんですね。

この生産方式の目的は以下の3つです。

● 中間在庫を減らし,効率化を図る

● 工場の人が自ら考えて行動する

● 決して不良車を出さない

僕自身も,以前は某自動車会社の車に乗っていましたが,現在トヨタ車に乗りながら感じるのは,圧倒的な故障の少なさです。

それは不良を出さないTPSに通じるものがあるのだと思いますし,完成度も高いと感じます。

もちろん他の企業も良い車を提供していると思います。

しかし,他の追随を許さない経営を続けているということが,全てを物語ってるのかなとも思うわけです。

企業というのはやはりトップの考え方が重要なのだと思いますし,そして実際にそれを継続してやり遂げる力が必要なのだと思います。

企業というのはやはりトップの考え方が重要なのだと思いますし,そして実際にそれを継続してやり遂げる力が必要なのだと思います。

自分たちのやるべきことが一番だと信じ,それをいかにやり続けるか。

やり続けながら,修正しながら成長しようという強い気持ちを持ち続けるか。

一朝一夕でそんなに簡単に良いものは作れないです。

だからこの「かんばん」を確立するのにも数十年かかったのでしょう。

その部分に,トヨタの自動車製造に関わった人たちのすごさを感じるのです。

僕がまだIT業界にいた頃,今から1990年後半なんですけど,ある大手企業の販売管理システムを作ることになりました。

僕がまだIT業界にいた頃,今から1990年後半なんですけど,ある大手企業の販売管理システムを作ることになりました。

その大企業は製品を作るのに多くの在庫を抱えてしまい,在庫管理・棚卸に多大な労力を使ってしまっていました。

いかに減らすかということを考慮したシステムを作らなければならなかったときに参考に

したのが実は「かんばんシステム」でした。

そのくらい,TOYOTAの最強「かんばん方式」というのは,どの企業からも一目置かれていたということなんだと思います。

そして,その画期的なシステムのノウハウをTOYOTAは惜しみなく公開しています。

そこにもTOYOTAの懐の大きさがあるのだと思います。

● トヨタは戦時中は軍のトラックの提供などを行っていた。最初から乗用車を作っていたわけではない。

● 中間在庫を減らす画期的な「かんばん方式」に徹底的にこだわった

● 他人から言われて行動するのではなく,自分たちで考えて行動すること

何十年経った現在でもTOYOTAの工場での自動車製造の効率化を支える「かんばん方式」は,本当に究極のシステムなのだと思います。

何十年経った現在でもTOYOTAの工場での自動車製造の効率化を支える「かんばん方式」は,本当に究極のシステムなのだと思います。